Кожна людина, що замислюється над будівництвом свого будинку, знаходиться перед непростим вибором – який саме матеріал використовувати. Від цього залежить, наскільки міцним і надійним вийде будова. А так хочеться, щоб будинок стояв століттями, якщо не більше! В даний час у сфері будівництва все більшу популярність знаходить газосилікатний цегла. Але окрім цього використовуються і інші варіанти – дерево, звичайний цегла, бетонні блоки, включаючи різноманітні технології зведення будівель.

Що стосується газосилікату, то останнім часом саме йому віддається перевага в силу певних переваг. Доступна вартість, прекрасні експлуатаційні якості, швидке зведення та багато іншого — це далеко не повний перелік всіх переваг, якими володіє пористий будівельний матеріал. Власне, про це та інше й піде далі мова.

Що таке газосилікат?

По суті, газосилікат являє собою штучний камінь або одну з різновидів пористого бетону. Що характерно, цей будівельний матеріал можна виготовити навіть у кустарних умовах. Все що потрібно – це змішати всі компоненти в розчин і залишити застигати на свіжому повітрі. Відразу можна зрозуміти, наскільки «високим» вийде в підсумку.

Однак якісний цегла, газобетон виходить тільки на професійному виробництві, яке може вестися з використанням автоклава. У результаті під впливом високої температури і певного тиску бетонна суміш твердне і виріб виходить міцним.

З цієї причини автоклавна методика лежить в основі виробництва цього будівельного матеріалу на багатьох фабриках, коли мова заходить про його випуск у промислових масштабах. При цьому розміри блоків в повній мірі відповідають існуючим Стандартам.

Виробництво

Багато, хто вирішує побудувати свій будинок з використанням газосилікатних блоків, мимоволі замислюється, з чого ж, власне, вони робляться.

Для цього змішуються певні компоненти, і склад газосилікатних цеглин виглядає так:

- негашене вапно;

- портландцемент;

- пісок дрібної фракції або мелений;

- вода з алюмінієвою пудрою;

- добавки, що прискорюють процес твердіння.

У той час поки готується розчин для газоблоків, між алюмінієвою пудрою, вапном і водою починається хімічна реакція з утворенням водню. Саме за рахунок наявності цього газу при подальшому застиганні в бетоні формуються невеликі герметичні порожнини, причому в досить великій кількості.

У результаті виходить двоякий результат – з одного боку, завдяки цим пустот помітно полегшується вага блоків. Однак існує і зворотна сторона медалі – з цієї ж причини теплопровідність знижується.

Автоклавні та неавтоклавні вироби

Виготовлення блоків в автоклаві з технологічної точки зору являє собою досить енергоємний процес. З цієї причини вартість такого будівельного матеріалу помітно вище. Газосилікатні цеглу сушаться при температурі 175 °C, тиск становить 0,8-1,2 МПа. А це можуть собі дозволити лише великі підприємства.

Що стосується неавтоклавного способу виготовлення блоків, то вони застигають на свіжому повітрі, у відсутність якого-небудь зовнішнього впливу. Та й у цілому таке виробництво обходиться дешевше. У той же час технічні характеристики матеріалу помітно поступаються тим цеглин, які були проведені з використанням автоклава.

Різновиди газосилікату

Перш ніж торкнутися незаперечних переваг, а також ряду недоліків (на жаль, вони теж присутні), ознайомимося з основними видами газосилікатного матеріалу. В залежності від технології, яка застосовується у виробництві газосилікатних блоків, і від співвідношення компонентів, вони між собою відрізняються по щільності.

Дана характеристика є основоположною, яка і визначає сферу застосування цього матеріалу. Як правило, щільність позначається латинською літерою D і коливається в досить широкому діапазоні – від 200 до 1200 кг/м3. Якщо порівнювати газосилікатний блок з керамзитобетонным цеглою, то в останнього вона декілька вище (від 700 до 1500 кг/м3).

Виходячи з цього параметра, газосилікатні блоки можна розділити на кілька груп (в дужках вказана щільність D):

- Теплоізоляційні (D від 200 до 400).

- Теплоізоляційно-конструкційні (D від 500 до 700).

- Конструкційні (D від 800 і більше).

Розглянемо ці різновиди пористого матеріалу більш докладно.

Теплоізоляційні цеглини

Як ми тепер знаємо, від щільності залежить, де саме використовується той або інший газосилікатний елемент. Теплоізоляційний тип актуальне для утеплення капітальних стін, включаючи зведення перемичок. У нього високий ступінь теплопровідності, однак міцність не дуже хороша. З цієї причини даний варіант не підходить для зведення споруди вище 1 поверху.

В ході застосування газосилікатних цеглин цього різновиду для зведення перегородок зазвичай використовується не цементно-піщана суміш. Укладання виконується за допомогою спеціального клею. В результаті шов виходить максимально тонким, наскільки це можливо. З цієї причини в ряді випадків при зведенні подібних перегородок додаткова облицювання не потрібно.

Теплоізоляційно-конструкційна різновид

У теплоізоляційно-конструкційних блоків міцність вже дещо більше, ніж у цегли, описаних вище. Проте навіть такий матеріал непридатний для зведення будівель вище 3 метрів. Зазвичай ними укладаються внутрішні перегородки або з їх допомогою виконується утеплення несучих стін одноповерхових будівель.

Конструкційні блоки

Це найміцніші цеглини, які тільки вдається отримати при використовуваних технологіях. Ось ці блоки як раз підходять для будівництва будівель в кілька поверхів. І чим вище маркування, тим міцніше сам матеріал.

Габарити

Розміри газосилікатного цегли, вага і ряд інших технічних характеристик регламентуються ГОСТами 21520-89 і 31360-2007. У цих нормативних документах включені загальні відомості відносно всіх різновидів пористого бетону.

Що стосується точних розмірів, то газосилікатний тип цегли зазвичай випускається більш великих габаритів, ніж керамічні будівельні брикети. Власне за рахунок цього процес зведення будівель проводиться набагато швидше (у 4 рази). Відповідно, кількість швів і з’єднань помітно знижується.

Стандартний розмір блоків становить 600 × 200 × 300 мм, але можуть бути і полублоки з габаритами 600 × 100 × 300 мм. Але і це ще не остаточні розміри, існують інші:

- 500 × 200 ×300 мм;

- 588 × 150 × 288 мм;

- 600 × 250 × 50 мм;

- 600 × 250 × 75 мм;

- 600 × 250 × 100 мм;

- 600 × 250 × 250 мм;

- 600 × 250 × 400 мм

Як можна помітити, є межі, за які зазвичай не переступають. Іншими словами, висота і ширина блоків не повинні перевищувати 500 мм, а довжина — 625 мм Тим не менш виробники можуть випускати газобетонні цеглу відповідно до ТУ. І в цьому випадку характеристики газосилікатного цегли (включаючи розміри) можуть бути абсолютно будь-якими.

Наприклад, для перегородок габарити виробів становлять 100 х 250 х 600, тоді як зовнішні стіни можуть викладатися елементами розміром 300 х 250 х 625.

Безперечні достоїнства

Ось тепер варто поговорити про явні переваги газосилікату. Один з вагомих плюсів газосилікатних блоків – це легкий вагу. Особливо це помітно, якщо провести порівняння із силікатною цеглою. В результаті можна вигідно заощадити і часу на зведення споруди, і на витратах монтажу.

До інших переваг можна віднести наступні плюси:

- Екологічність – стіни, зведені з газосилікатних блоків, не здатні виділяти в атмосферу токсичні речовини. А оскільки матеріал по більшій частині складається з натуральних компонентів, то загрози для життя і здоров’я людей не існує.

- Зручність – існують різні не тільки розміри, але і форми цеглин. Власне за рахунок цього можна будувати стіни будь-якої складності.

- Морозостійкість і звукоізоляція – недарма ми розглядали склад і застосування газосилікатного цегли, тут як раз позначається наявність пустот в цеглі, про що було згадано вище. Саме за рахунок великої кількості «бульбашок» та повітряного зазору між блоками забезпечується висока морозостійкість, яка дорівнює приблизно 200 циклів (як запевняють виробники). А індекс звукоізоляції – 50 Дб.

- Висока ступінь пожежостійкості – газосилікатні блоки здатні на належному рівні протистояти дії вогню протягом 7 годин. І знову-таки це чинності натурального складу.

- Легкість обробки – з цими цеглою можна працювати з використанням найпростіших стандартних інструментів. Якщо виникає необхідність у наданні певної конфігурації блоків для створення архітектурних доповнень і прикрас, то газосиликатом це цілком можливо.

Як можна зрозуміти, наявність багатьох з перерахованих переваг обумовлено пористою структурою габаритного матеріалу. Але що щодо негативних сторін? Вони теж присутні. На щастя, їх не так вже й багато.

Зворотна сторона медалі

Незважаючи на всі особливості застосування газосилікатного цегли, у даного матеріалу є свої недоліки:

- Гігроскопічність. З-за того, що у відкриті осередки проникає волога, при коливаннях температури стіни можуть покритися тріщинами. У зимовий час вони взагалі промерзають. Тому виникає необхідність в обробці із сайдинга з включенням вентзазора, щоб видаляти конденсат.

- Морозостійкість на низькому рівні. Незважаючи на всі запевнення виробників, реальний показник не перевищує 20 циклів.

- Висока ступінь усадки. В силу малої міцності на вигин на поверхні блоків можуть з’явитися тріщини. Для запобігання руйнування закладається монолітний фундамент і встановлюються армуючі поясу між поверхами.

Що щодо вбирання вологи, то, потрапивши на поверхню газосилікатного блоку, вона практично вся виявляється в його внутрішній частині.

Про те, що може статися з такою «губкою» у випадку сильних заморозків, здогадується кожен – її просто розірве на частини.

Корисні рекомендації

Багато відчувають серйозні труднощі в частині того, як саме краще укладати газосилікатні цегли при зведенні будь-якої господарської будівлі або житлового будинку. Дієві поради, які будуть приведені нижче, дозволять уникнути багатьох помилок:

- Незалежно від того, який основний спосіб укладання був обраний (розчин або спеціальний клей), перший ряд повинен бути скріплений цементно-піщаною сумішшю. Це дозволить підвищити надійність всієї кладки.

- В силу гігроскопічності газосилікатних блоків скріплюється суміш повинна бути густою. В іншому випадку вся волога буде вбиратися в пористу структуру матеріалу. Чим це може закінчитися в сильні морози, нам тепер відомо.

- При необхідності всі нерівності і шорсткості слід видаляти з допомогою тертки або плоскошліфувальної машини.

- В обов’язковому порядку необхідно періодично перевіряти рівень всієї кладки з допомогою вантажу або правила.

- Якщо в процесі роботи стіни будуть випадково забруднені, забруднення слід прибрати до того, як вони висохнуть.

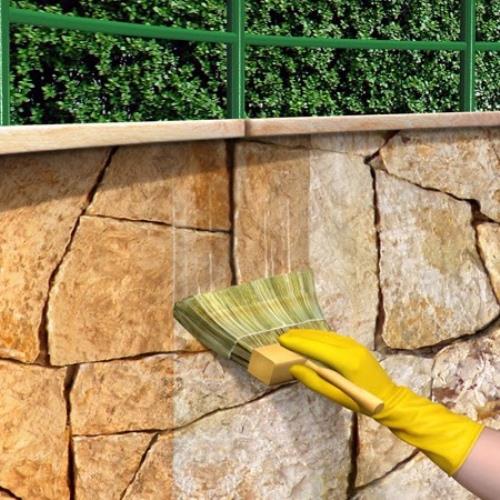

По завершенні роботи необхідно обробити всі поверхні грунтовкою влагостоп або будь-яким іншим гідроізоляційним складом. Газосилікатні блоки, колишні у вживанні, краще не купувати, скільки б вони не коштували – ніхто не дасть гарантій щодо умов зберігання матеріалу.

Відгуки про газосилікатних цеглинах

Ставлення професійних будівельників до розглянутого матеріалу зрозуміло, але що про нього думають пересічні споживачі, тобто ми з вами? І багато хто вже встигли оцінити всі його незаперечні переваги на особистому досвіді. І більшість з них відзначають наявність ряду плюсів після зведення будинків, лазень і господарських будівель. Тепло, комфорт, повітря не занадто сухий, витрати на будівництво істотно знижені – все це і багато іншого укладено в газосилікатних блоків.

На жаль, не обходилося і без негативного досвіду. Однак цьому є цілком обґрунтоване пояснення – найчастіше вся справа в порушенні технології зведення будівель. Зокрема, необхідно використовувати марки матеріалу відповідно до їх сфери застосування і т. д.

В іншому багато залишаються задоволені якістю і надійністю газосилікатних цеглин. А завдяки його конструктивним особливостям популярність цього матеріалу з кожним роком тільки збільшується.